Hola Mecatrónicos,

Agosto 2021

Todos hemos sido estudiantes, becarios y aprendices y siempre se nos han dicho: “Si necesitas mover algo de manera sencilla utiliza un cilindro neumático. Solo hace falta 2 pasadores, determinar la carrera útil, un poco de aire comprimido, una electroválvula y bingo, la aplicación está lista. Económico, sencillo y de fácil mantenimiento. Hoy en día esto sigue siendo igual de simple y los accionamientos de aire comprimido son los más populares y los más utilizados por la industria.

Claro, es fácil para ir desde el punto A al punto B. Pero, ¿qué pasa si las aplicaciones exigen un cierto nivel de control de velocidad, fuerza o posición? Resolver este tipo de aplicaciones con un cilindro neumático ya no es tan sencillo. Ahora es cuando en el juego entran los accionamientos electromecánicos. Bajo el concepto accionamiento electromecánico nos referimos a los accionamientos de motor lineal, husillo, correa dentada y cremallera.

Tipo de aplicaciones y cuando se requiere un accionamiento electromecánico

Existe una multitud de aplicaciones donde el control de velocidad, aceleración, par, fuerza o posición puede ser determinante para realizar ciertos procesos. Como ejemplo podemos escoger algunas de las siguientes tareas:

1. Movimiento con velocidad variable

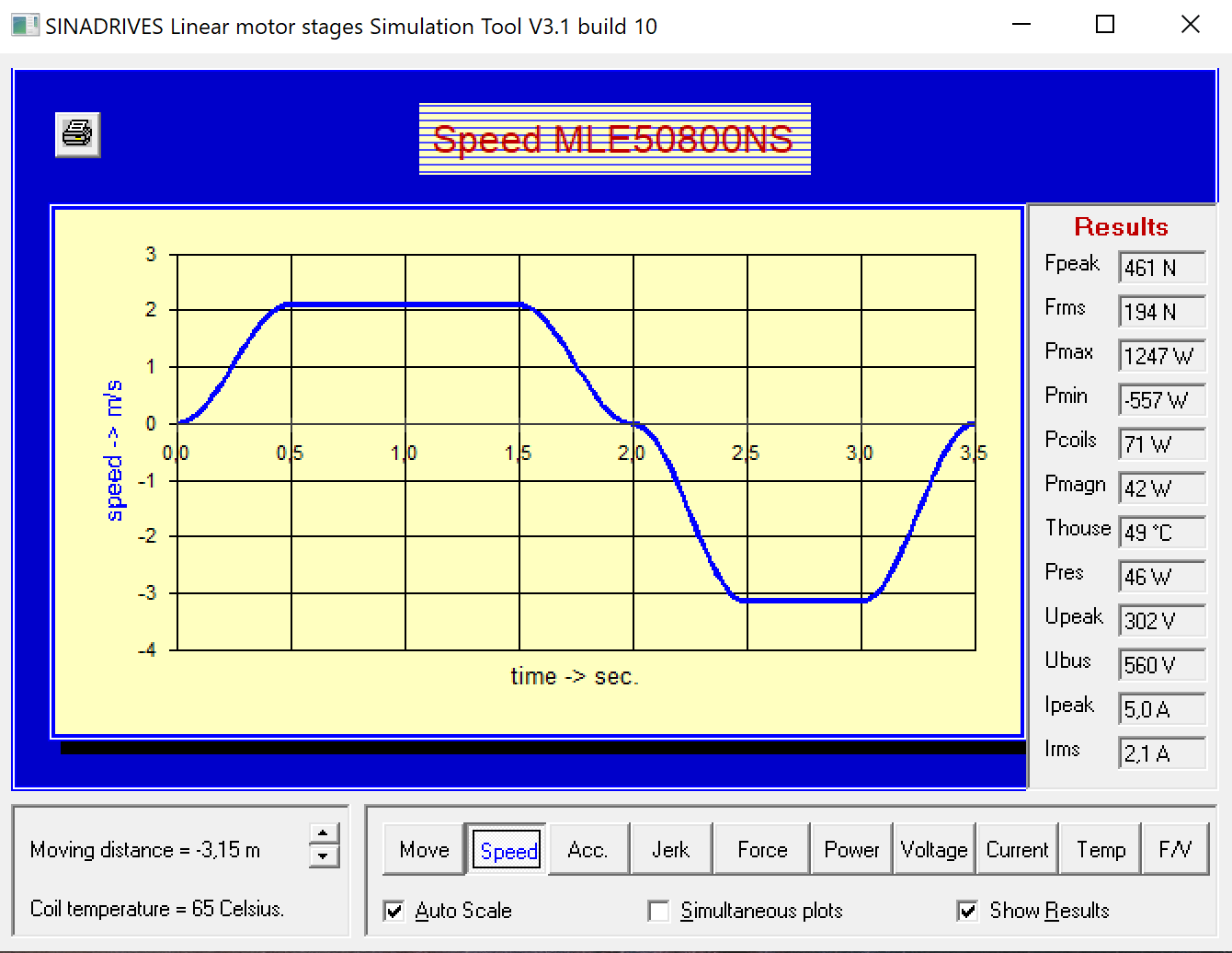

La velocidad varia en todo el momento, ajustándose a la necesidad de proceso. Aplicaciones ejemplo: alimentación de prensas, corte al vuelo, ejes de sincronización, levas eléctricas, prensas, etc. En la Imagen 1 mostramos curvas de velocidad de una aplicación de corte al vuelo.

Imágen 1

En este tipo de aplicación un accionamiento electromecánico es la única solución. Solo el accionamiento de este tipo puede garantizar el cumplimiento de la tabla de posiciones con gran exactitud. Si añadimos que el accionamiento es mediante un motor lineal, mejoramos parámetros de posicionamiento como dinámica, precisión y sobre todo podemos reducir los “rebotes” y los errores de seguimiento.

2. Movimiento con velocidad, aceleración y jerk variables.

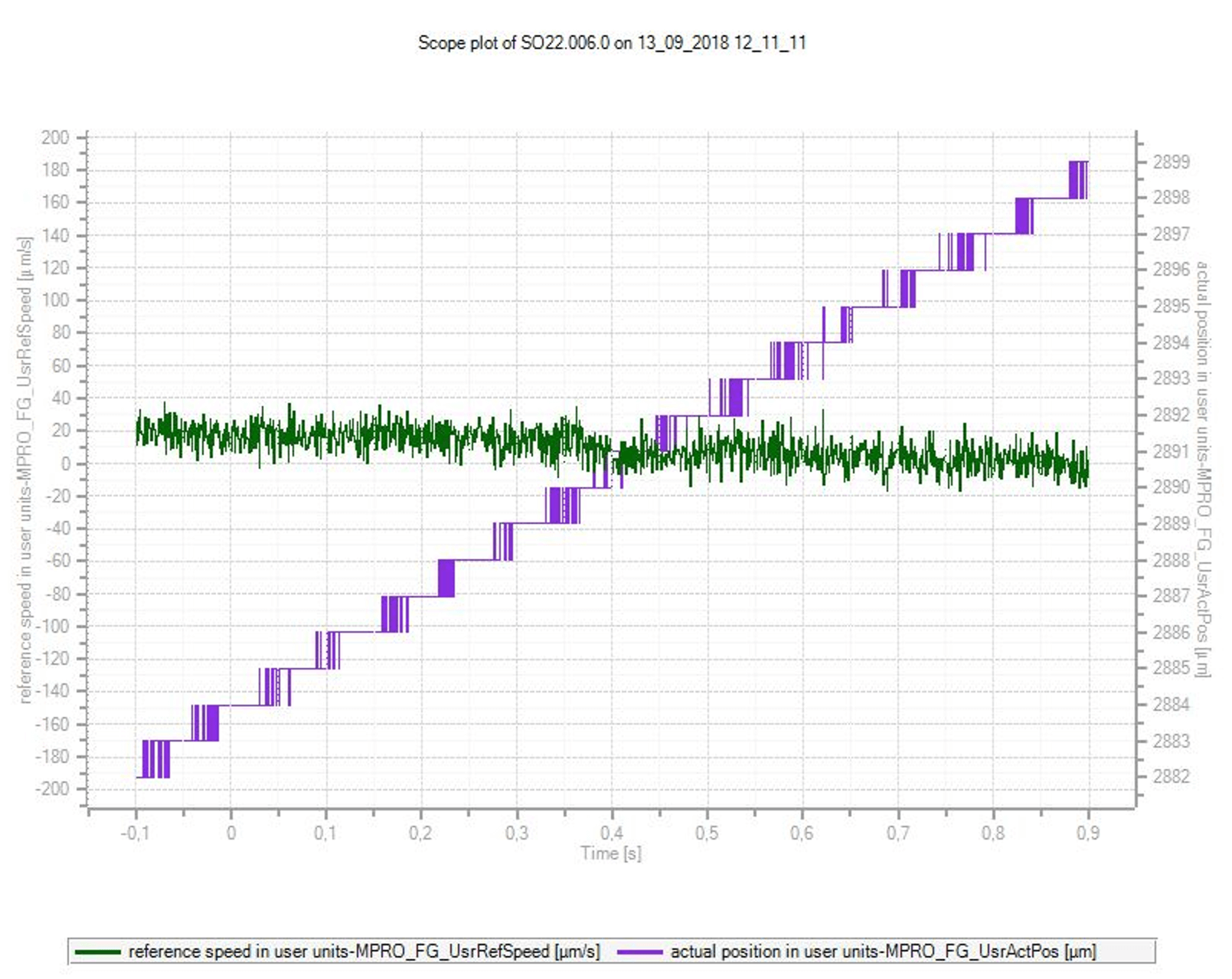

No solo se controla la velocidad, sino también la aceleración y /o jerk. Este tipo de control ayuda a prevenir vibraciones, resonancias y reducir el error de seguimiento. Es popular en las aplicaciones donde se requiere un control preciso de la trayectoria. Aplicaciones ejemplo: Corte laser, posicionadores ultra rápidos, etc. En las imágenes 2 y 3 mostramos curvas de aceleración y curvas de Jerk de una aplicación de posicionamiento.

Imágen 2

Imágen 3

En este tipo de aplicación, la velocidad del lazo de control es todo. Un accionamiento con motor lineal ofrece los mejores tiempos de refresco para el control del lazo. Gracias a un encoder integrado directamente en el carro móvil, la respuesta dinámica y el control de posición se vuelven muy precisos.

3. Movimiento con velocidad constante.

En algunos procesos se valora el movimiento con una velocidad constante. El error de velocidad puede ser muy crítico. Sabemos que siempre hay un error debido al lazo de control de PID, pero en este tipo de aplicaciones el error tiene ser reducido al mínimo. Aplicaciones ejemplo: Grabado laser, impresión digital, etc.

En la imagen 4 mostramos un posicionamiento con una velocidad de 16 micrómetros/segundo, en color lila mostramos la posición en micrómetros y en color verde el valor de velocidad en micrómetros/segundo y el eje X es el tiempo en segundos.

Imágen 4

La tecnología de motor lineal combinada con un encoder de alta resolución y una alta precisión absoluta garantiza un jitter de velocidad mínimo. Además, la ausencia de transmisiones facilita el control y evita sorpresas.

4. Movimiento con control de fuerza

El movimiento y control de fuerza (o par) dependen del proceso requerido. El accionamiento electromecánico ofrece un control exacto de este parámetro. Aplicaciones ejemplo: Servo-prensas, remachado, roscado, estampación, tampografía, etc.

Este tipo de aplicaciones requieren un control de fuerza con mucha precisión. El otro nombre para motor lineal es Direct Drive o actuador eléctrico. Directo quiere decir que al estar acoplado directamente al carro móvil, detecta de una manera inmediata cambios de fuerza y consumo de corriente. La ausencia de transmisiones permite ahorrar valiosos milisegundos y corregir rápidamente la fuerza de trabajo.

5. Movimiento con control de posición

No solo se trata de ir desde el punto A al punto B, además se necesitan paradas intermedias con cierta exactitud y precisión. Aplicaciones ejemplo: Paletizador, cortadores, impresora 3D, etc.

No solamente se trata de posicionar el eje en los puntos indicados. Podemos garantizar posicionamiento con mucha precisión y repetitividad. Si lo requiere el cliente podemos añadir los resultados de mediciones y las comprobaciones necesarias. En la imagen 5 mostramos un ejemplo de verificación de un eje mediante un interferómetro laser. Se verifica la precisión absoluta del encoder y la precisión absoluta de la parte mecánica.

Imágen 5

Esto han sido algunos de los ejemplos de aplicaciones que requieren un accionamiento electromecánico. Cabe destacar que los desafíos que hemos de afrontar en este campo son cada día mayores. Además de centrarnos puramente en las tareas de posicionamiento, hay muchas otras ventajas que puede ofrecer un accionamiento electromecánico. Hemos resumido algunas de ellas a continuación.

Ventajas de un accionamiento electromecánico:

Libre programación

Una de las ventajas de un accionamiento electromecánico, sea accionado por un motor lineal, correa dentada o husillo es la posibilidad de reprogramación. Al ser el control de accionamiento mediante un Posicionador (PLC o CNC) se pueden cargar tantos programas como uno desee. De esta manera se puede reprogramar la maquina para una pieza o proceso diferente o realizar ajustes y modificaciones necesarios para mejorar el proceso. Podemos modificar a conveniencia recorridos, velocidad, aceleración, etc.

Disponibilidad de información precisa del proceso

Gracias a control exacto de un accionamiento electromecánico, los controles (PLCs y CNCs) modernos y los servo drives permiten realizar capturas muy exactas de parámetros específicos. Mediante funciones de osciloscopio se puede visualizar parametros como velocidad, aceleración, error de posición, error de seguimiento, consumo de corriente, temperatura del accionamiento, etc. No olvidemos que todo ello en tiempo real con precisión de un milisegundo. Podemos activar y visualizar los triggers y monitorizar entradas/salidas digitales, todo ello con el objetivo de afinar al máximo nuestro proceso.

Los datos de osciloscopio integrado nos ayudaron a resolver problemas no detectables con el ojo humano o a simple vista. Es tan profundo el nivel de detalle y la precisión de estas herramientas que no hace falta decir más como ello facilita la vida del responsable de mantenimiento o el técnico de la puesta en marcha.

Industria 4.0 y mantenimiento preventivo

Mediante toda esta información que está a nuestro alcance, y que además ya está digitalizada y puede ser extraída de manera simple de los PLCs y CNCs, podemos realizar la implementación de protocolos de control y optimización necesarios. La Industria 4.0 necesita datos y aquí los tenemos al alcance de la mano.

Como ejemplo podemos tratar el caso de control de temperatura. Los módulos lineales de SINADRIVES disponen de 2 sensores de temperatura: PTC y KTY. Mientras PTC es un puro contacto que se abre a partir de una determinada temperatura en el interior del motor lineal, KTY es un sensor que emite un valor de resistencia para cada valor de temperatura. Es decir, podemos monitorizar en tiempo real la temperatura del accionamiento. Si añadimos la posibilidad de compararla con la temperatura ambiente (o temperatura del armario electrico) podemos analizar estos dos valores y monitorizar si cambia la diferencia entre ambos. Si observamos que la temperatura del motor lineal es 5 o más grados Cº por encima de lo habitual, podemos de manera preventiva avisar al técnico sobre un posible desgaste o un problema futuro.

Gastos de consumo energético

No nos vamos a despedir sin hablar del tema de consumo energético. Los costes de un cilindro neumático son muy bajos, podemos hablar de una proporción desde 4:1 hasta 10:1 si lo comparamos con un accionamiento electromecánico (el actuador electromecánico cuesta 4-10 veces más que un cilindro neumático). En reglas generales, a partir de 12-15 meses de uso, un cilindro neumático empieza a ser más caro que uno electromecánico debido a poca eficiencia de los compresores, grandes pérdidas de los circuitos de aire y costes de mantenimiento de los sistemas de aire comprimido. Incluso si solo usamos el accionamiento electromecánico como un posicionador en los puntos A y B, sin aprovechar todas las demás ventajas que hemos explicado en este artículo, un cilindro neumático sale más costoso a largo plazo.

Saque sus propias conclusiones. Decida que innovación quiere implementar en su máquina para ser competitivo. Nosotros le podemos ayudar,

El equipo de SINADRIVES

Get Social