Thema: Kommutierung in Servo- und Linearmotoren.

Im Folgenden erklären wir Ihnen, das Verfahren der Kommutierung (Steuerung von Servomotoren) für die schnelle und effiziente Inbetriebnahme von u.A. Linearmotoren.

Die Kommutierung, (auch als Phasing, Commutation Finding, Wake & Shake usw. bezeichnet), ist ein grundlegendes Konzept für die Steuerung von Servomotoren. Dennoch verläuft sie in der Praxis unbemerkt, weil die Hersteller sie lediglich als einen weiteren Parameter in die Datenbank ihrer Servomotoren aufnehmen.

Wie wir im Folgenden sehen, wird der Koordinatenwandler (Resolver) während der Fertigung der Servomotoren mechanisch eingestellt, um eine konstante Phasenverschiebung im Verhältnis zum Motor beizubehalten und auf diese Weise eine spätere Einstellung durch den Nutzer zu vermeiden.

Wenn wir aber Motoren eines anderen Herstellers an unseren Antrieb anschließen oder einen Linearmotor konfigurieren wollen (bei dem eine mechanische Einstellung nicht möglich ist), dann liefert dieser Artikel die Grundlagen zum Verständnis, was die Kommutierung ist. Und auch die Verfahren, die in der Praxis für die Berechnung verwendet werden, ohne auf komplexe Formeln zurückzugreifen. Nur das, was ein Außendiensttechniker braucht, um einen Servomotor schnell und effizient in Betrieb zu nehmen.

Was ist Kommutierung?

Bevor wir uns mit diesem Konzept beschäftigen, schauen wir uns noch einmal die Funktionsweise eines Servomotors mit Permanentmagneten an.

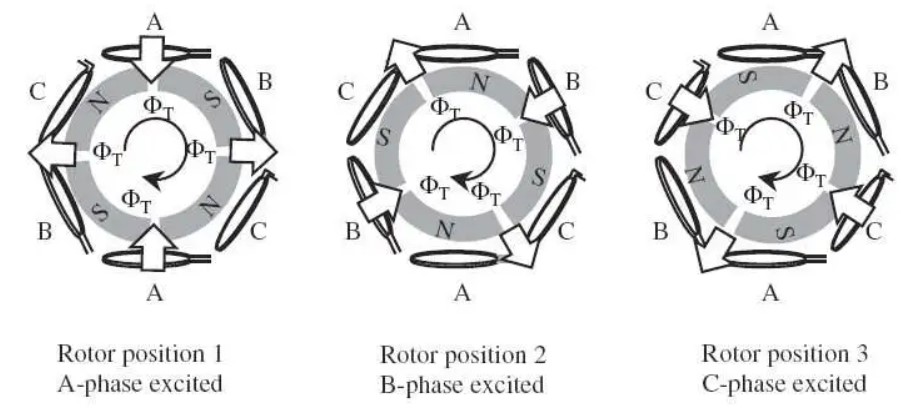

Um die Bewegung in einem Dreiphasenmotor zu erzeugen, muss an den Wicklungen dieses Motors nacheinander Strom angelegt werden, dadurch entsteht ein variables Magnetfeld, das wir steuern können.

Die Wicklung, oder Phase, an der die größte Stromstärke anliegt, muss sich auf den entsprechenden Magneten ausrichten. Beim Kommutieren des Stroms auf die nächste Phase wird sich diese auf denselben Magneten ausrichten, dadurch entsteht eine Bewegung.

Bevor wir uns mit diesem Konzept beschäftigen, schauen wir uns noch einmal die Funktionsweise eines Servomotors mit Permanentmagneten an.

Um die Bewegung in einem Dreiphasenmotor zu erzeugen, muss an den Wicklungen dieses Motors nacheinander Strom angelegt werden, dadurch entsteht ein variables Magnetfeld, das wir steuern können.

Die Wicklung, oder Phase, an der die größte Stromstärke anliegt, muss sich auf den entsprechenden Magneten ausrichten. Beim Kommutieren des Stroms auf die nächste Phase wird sich diese auf denselben Magneten ausrichten, dadurch entsteht eine Bewegung.

Wie wird der Kommutierungswinkel ermittelt?

In konventionellen rotativen Servomotoren erfolgt die Einstellung im Werk, beim Einbau des Encoders. Bei Motoren mit Resolver beispielsweise wird einer der Kanäle des Resolvers immer auf dieselbe Motorphase ausgerichtet, das ergibt einen bekannten Wert.

Dieser Wert wird in die Datenbank eingegeben, zusammen mit den restlichen Werten des Motors, so dass der Nutzer bei der Parametrierung des Antriebs lediglich den Motor aus einer Liste auswählen muss.

Dieser Umstand ermöglicht eine Vereinfachung der Inbetriebnahme, wenn Motor und Antrieb vom gleichen Hersteller kommen. In der Praxis integrieren die meisten Hersteller von Servosteuerungen jedoch entsprechende Funktionen zur Ermittlung des Kommutierungswinkels, wenn Motoren anderer Hersteller angeschlossen werden, und da diese bekannt sind, stellen sie für den Techniker auch kein größeres Problem dar.

Das gilt für den Großteil der Anwendungen, und doch stehen wir zunehmend vor Situationen, in denen ein Antrieb an einen Servomotor eines anderen Herstellers angeschlossen werden muss, insbesondere wenn wir Anwendungen mit Linearmotoren betrachten, wo eine werkseitige Einstellung nicht möglich ist.

Phasenermittlung mit Hallsensor

Eines der effizientesten Verfahren zur Ermittlung der Motorphasen ist der Einsatz eines Hall-Effekt-Sensors.

Eine Gruppe aus 3 digitalen Sensoren mit dem gleichen Abstand wie die 3 Motorphasen zueinander liefern die Informationen für die Position jeder Phase im Verhältnis zu den Magneten.

Werden analoge Sensoren verwendet, genügen 2 Sensoren, die im gleichen Abstand wie der Raum zwischen den Magneten angeordnet sind. Die Stärke des Magnetfeldes, die von diesen Sensoren angezeigt wird, liefert die Informationen zur Position der Magnete im Verhältnis zu den Motorphasen.

Dieses Verfahren macht zwar das Installieren einer zusätzlichen Hardware erforderlich (den Hall-Sensor selbst), doch wird nur eine Erfassung des Anfangswinkels durch den Antrieb benötigt, um den Winkel zu errechnen. Dieser Wert wird im Speicher des Antriebs hinterlegt, um zu vermeiden, dass er im Nachgang erneut berechnet werden muss.

Wenn sich die Anwendung zudem wiederholt, speichert die Baugruppe selbst den Winkel ab, so wird ein weiterer Ermittlungsvorgang während der Inbetriebnahme zukünftiger Maschinen vermieden. Und die Reparatur bzw. der Austausch von Komponenten wird vereinfacht, weil der Techniker dann keine zusätzlichen Tätigkeiten auszuführen braucht.

Phasenermittlung durch Encoderposition

Die Antriebe beinhalten Funktionen zur Erkennung des Kommutierungswinkels bei einer kleinen Motorbewegung.

Wird beispielsweise nacheinander eine Phase und dann die nächste bestromt und diese beiden Werte werden mit der relativen Position verrechnet, die der Encoder erfasst, dann kann damit die Position der Phasen und die Bewegungsrichtung ermittelt werden.

Diese Verfahren erfordern keine zusätzliche Hardware, allerdings muss diese Abfolge bei Inkremental-Encodern bei jedem Einschalten des Antriebs wiederholt werden.

Bei zahlreichen Anwendungen stellt eine kleine Bewegung von wenigen Millimetern kein Problem dar. Es gibt aber auch andere Anwendungen, insbesondere solche mit großen Lasten oder Synchronachsen, bei denen ein korrekter Ablauf dieses Verfahren nicht möglich ist.

Und hier liegt ein weiterer Vorteil von Absolut-Encodern, denn in diesem Fall wird der Vorgang der Phasenermittlung nur ein einziges Mal ausgeführt und ist danach mit der absoluten Position der Linearachse verknüpft. Damit wird vermieden, dass die Ermittlung bei jedem Einschalten des Antriebs erneut durchgeführt werden muss. Wenn hingegen eine Störung auftritt und der Encoder ausgetauscht wird, muss der Techniker die Ermittlung erneut durchführen, sonst wird der Motor nicht optimal funktionieren.

Fazit

Ein falscher Kommutierungswinkel hat mehrere Auswirkungen auf den Servomotor. Am deutlichsten erkennbar ist die Auswirkung, wenn der Fehler sehr groß ist (mehr als 120º), denn damit wird die Bewegung vollständig verhindert, oder sie erfolgt in umgekehrter Richtung. Dieser Fall tritt gemeinhin auf, wenn zwei Motorphasen beim Anschluss an den Antrieb vertauscht werden.

Bei einem kleineren Fehler wird der Motor sich bewegen, aber es ist ein erhöhter Stromverbrauch festzustellen. Das führt zu einer Überhitzung des Motors.

Wenn die dynamische Berechnung der Anwendung gar nicht oder nur ungefähr durchgeführt wurde, kann der Eindruck entstehen, dass ein leistungsfähigerer Motor erforderlich ist, dabei liegt im Grunde genommen ein Problem der Parametrierung vor.

Wie wir sehen konnten, sind die Kenntnisse in Sachen Kommutierung und ihre Ermittlungsmethoden nicht nur in technischer Hinsicht von Bedeutung. Für die Wirtschaftlichkeit und die Dauer der Inbetriebnahme können sie zwischen Erfolg und Misserfolg entscheiden.

WEITERE INFORMATIONEN ZUR LINEAR- UND ROTATIONSTECHNIK IN UNSEREM BLOG

Lassen Sie uns gerne einen Kommentar über die unten aufgeführte Kommentar-Box zukommen. Und wenn es ein Thema gibt, das wir Ihrer Meinung nach ansprechen sollten, lassen Sie es uns bitte wissen.

Wir hoffen, dass die bereitgestellten Informationen hilfreich für Sie sind. Wir empfehlen außerdem, unseren Blog zu abonnieren, damit Sie immer über die neusten Nachrichten und technischen Neuheiten rund um Linearachsen und Co informiert sind.

Wir sehen uns im nächsten Kapitel!

Bis dahin, alles Gute!

Das SINADRIVES Team.

Get Social