Hallo Mechatroniker!

Willkommen zu unserem neuen Beitrag auf dem Sinadrives Blog.

In diesem neuen Beitrag unseres Blogs geht es heute um Werkzeugmaschinen und um die Gründe für ihre Präzision.

Hinweis: Unter den Begriff „Werkzeugmaschine“ fallen alle Maschinen, die dazu dienen, Teile aus Metallen und Nichtmetallen zerspanend zu bearbeiten. Das sind Maschinen wie Drehbänke, Fräsmaschinen, Schleifmaschinen, Bohrmaschinen usw.

Der wichtigste und vermutlich auch größte Unterschied zwischen Werkzeugmaschinen und allen anderen Maschinen ist die Präzision in der Bearbeitung und der Festigkeit sowie ihre enorme Robustheit.

Die Branche der Werkzeugmaschinen ist sicherlich einer der ältesten unter allen Branchen der Industrie. Bereits zu einem sehr frühen Zeitpunkt in der Vergangenheit wurde die erste Drehbank, die erste Grundplatte und die erste Riemenscheibe für die „allererste Maschine“ angefertigt. Damals musste die Branche handwerkliche Lösungen finden, um Komponenten mit hoher Formgenauigkeit anzufertigen und die Toleranzen für Ebenheit, Parallelität oder Rechtwinkligkeit sicherstellen zu können. Dieser Moment liegt weit hinter uns und gegenwärtig steht eine breite Palette von Werkzeugmaschinen zur Verfügung, die höchste Ansprüchen hinsichtlich

Was ist eine direkte Positionsrückmeldung?

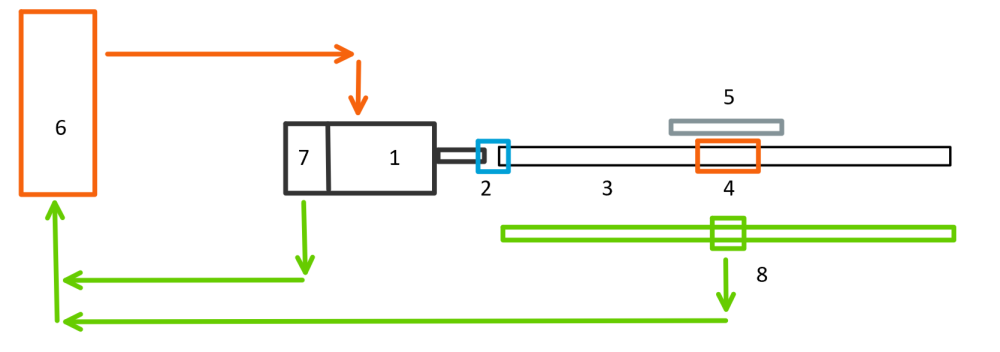

Die Werkzeugmaschine verdankt ihren Erfolg weitgehend der direkten Positionsrückmeldung. Diese Methode wurde von Anfang an für die Werkzeugmaschinen eingesetzt. Ihr Vorteil besteht darin, die direkte Position des Schlittens (5) mit Hilfe eines zweiten Encoders (8) zu messen und nicht wie üblich mit dem Encoder (7) des Servomotors (1). Im nachfolgenden Schema ist das Prinzip der direkten Positionsrückmeldung dargestellt.

1. Servomotor

2. Anbindung/Kupplung

3. Kugelgewindetrieb

4. Spindelmutter

5. Mobiler Schlitten

6. Servoantrieb / CNC

7. Encoder des Servomotors

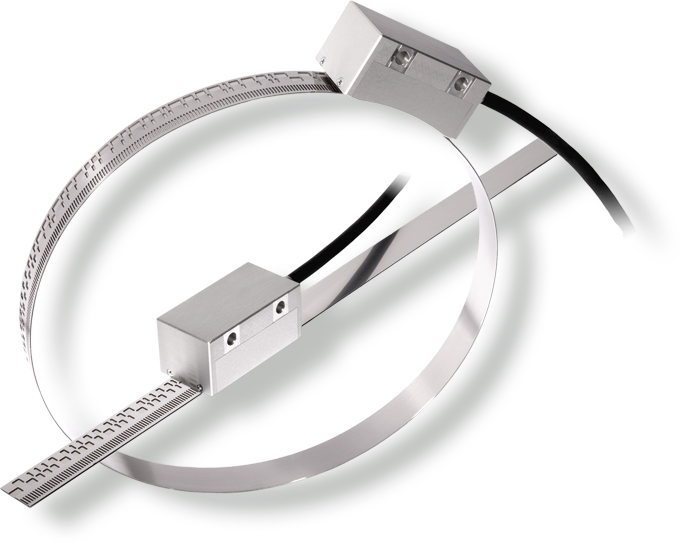

8. Skala und Linearencoder

Beide Encoder (7) und (8) sind an den Servoantrieb bzw. die CNC (6) angeschlossen. Der Encoder des Servomotors (7) dient als Geschwindigkeitsreferenz. Deswegen erfordert er keine große Präzision und kann als Resolver ausgeführt sein. Der zweite Encoder hingegen (8) (in der Regel eine lineare optische Skala) dient als Positionsreferenz. Von der Präzision und Wiederholgenauigkeit dieses Encoders hängt die Positioniergenauigkeit der Maschine ab.

Vorteile der direkten Rückmeldung

Durch diese Art von Rückmeldung mit einem direkten Encoder wird das Verhalten der Achse deutlich verbessert. Sie sorgt für mehr Präzision und Wiederholgenauigkeit, verbessert die dynamische Reaktion, senkt den Einfluss der Wärmeausdehnung und umgeht vollständig den Fehler im mechanischen Gang der Spindel (3, 4) sowie an anderen mechanischen Elementen (2) in der ganzen Baugruppe.

Bild 1. Quelle: Renishaw.

Hierbei ist darauf hinzuweisen, dass dieses Verfahren der direkten Rückmeldung auch in Anwendungen mit Linearmotor, Torquemotor oder Linearmodulen mit Linearmotor zum Einsatz kommt. Mit dieser einfachen Methode wird das Verhalten jeder Maschine erheblich verbessert, insbesondere wenn es um dynamische Maschinen geht und hohe Anforderungen an die Präzision gestellt werden.

Welchen Grad an Präzision erreicht die direkte Rückmeldung?

Dank dieser Lösung der direkten Rückmeldung erreichen Module mit Linearmotor leicht eine absolute Präzision von bis zu ± 3 Mikrometern und eine Wiederholgenauigkeit von +- 100 Nanometern.

Schlüsselfaktoren für die Präzision der Werkzeugmaschine

1. Spezifisch angefertigte Werkzeugmaschinenkomponenten

Damit sind Maschinenbestandteile gemeint wie Maschinengestell, Maschinenbett, beweglicher Schlitten und Schienen. Die Bestandteile einer Werkzeugmaschine spielen eine entscheidende Rolle für die Sicherstellung der geforderten Präzision. Der einfachste Weg zu einer hochpräzisen Baugruppe ist die Verwendung hochwertiger Einzelteile, die mit den angegebenen Toleranzen gefertigt sind und deren Eigenschaften in Sachen Formgenauigkeit innerhalb der festgelegten Grenzen liegen. Die Qualität der Oberflächen und die Formgenauigkeit dieser Bauteile sind entscheidend.

2. Standardkomponenten

Damit sind Standardkomponenten gemeint wie Lager, Führungen, CNC, Antriebe, Gewindetriebe, Linearmotoren, Torquemotoren, Encoder usw. Es gibt heute eine breite Angebotspalette von spezifischen Komponenten für diesen Markt, die auch den anspruchsvollsten Anforderungen an die Präzision gerecht werden.

Diese Komponenten erfüllen bereits die meisten Anforderungen und Spezifikationen für Anwendungen in Werkzeugmaschinen wie Präzision, Wiederholgenauigkeit, Leistung, Software, spezifische Algorithmen, Ausgleichstabellen usw.

3. Montage und Einstellung

Die Montage und das Einstellen einer Werkzeugmaschine sind ein Kapitel für sich. In diesem Zusammenhang gilt: Auch wenn alle Pläne vorhanden sind und alle Bauteile innerhalb der vorgegebenen Toleranzen gefertigt wurden, ist es ohne die erforderliche Erfahrung nicht möglich eine Maschine zu bauen, die richtig arbeitet.

Bei den Werkzeugmaschinenherstellern hat die Ausrichtung einen ganz besonderen Stellenwert — die Mitarbeiter, die diese Arbeiten verrichten gelten als entscheidender Qualititätsgarant im Unternehmen.

4. Kalibrierung

Auf die Montage der Maschine folgt stets die Phase der Kalibrierung. Dabei werden die Linear- und Drehachsen auf absolute Präzision kalibriert und Messfehler an Encodern und Positionssensoren korrigiert.

4.1 Laserkalibrierung

Bei dieser Art der Kalibrierung wird der absolute Präzisionsfehler mit Hilfe einer Laserkalibrierung gesenkt. Der mobile Schlitten wird mit Hilfe des Encoders auf die Position 100 gebracht und dieser Positionswert wird mit der Lasermessung verglichen. Die Differenz zwischen beiden Positionen wird in die Korrekturtabelle der numerischen Steuerung eingetragen.

Bild 2. Quelle: Renishaw.

4.2 Ballbar-Kalibrierung

Mit dieser Art der Kalibrierung wird die Rechtwinkligkeit der Achsen eingestellt. Der Test besteht aus einer Kreisbewegung, die dann mit der Kugelstabmessung (Ballbar-Messung) verglichen wird.

Bild 3. Quelle: Renishaw.

Trends und Neuheiten der Branche

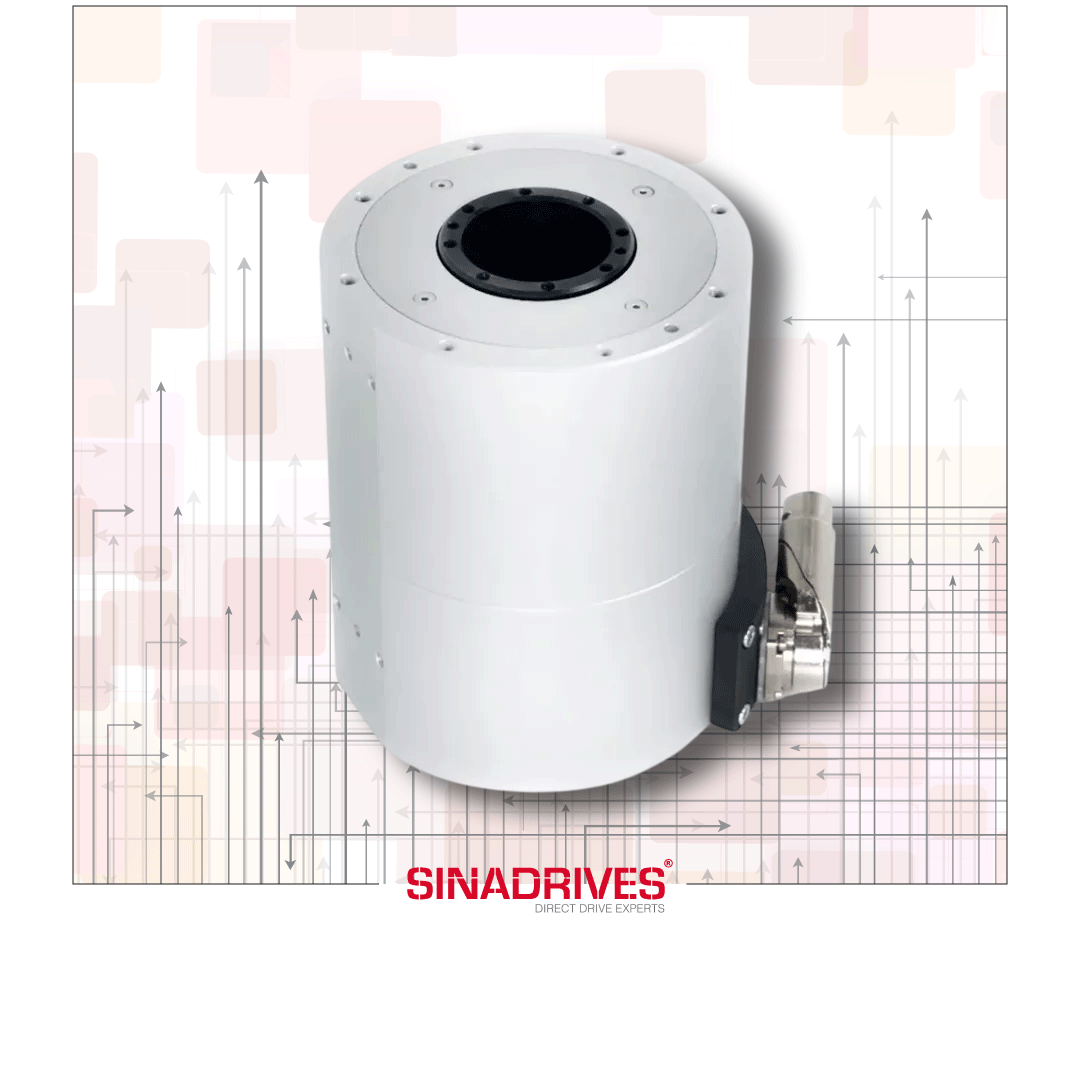

Linear- und Torquemotoren

Zu den wichtigsten Trends der Branche gehört die Integration von direkt Antrieben in Anwendungen für Werkzeugmaschinen. Rotierende Direktmotoren (oder Torquemotoren) gehören bereits zu den geläufigen Komponenten an Fräsen und Drehbänken. Und für den Linearmotor gilt, dass Antriebe dieser Art immer häufiger für Anwendungen eingesetzt werden, bei denen eine ausgeprägte Dynamik und eine hohe Präzision gefragt sind.

Encoder

Eine weitere Komponente mit starker Nachfrage sind robuste Linear- und Rotationsencoder mit induktiver Technologie. Diese Art von Gebern gewährleisten einen sicheren Betrieb unter schwierigen Umgebungsbedingungen mit Spänen, Feuchtigkeit oder Kühlschmiermittel.

Bild 4. Quelle: Heidenhain.

Auch Sie können sich die Vorteile und die Erfahrung der Werkzeugmaschinen zunutze machen. Wenn Sie für eine Ihrer Anwendungen die Dynamik, die Präzision oder die Wiederholgenauigkeit verbessern möchten, unterstützen wir Sie gerne. Nutzen Sie die Erfahrung aus mehr als 15 Jahren am Markt für Maschinen und Automatisierung.

Get Social